- 适用范围

- 符合标准

- 主要特点

- 主要参数

- 技术服务

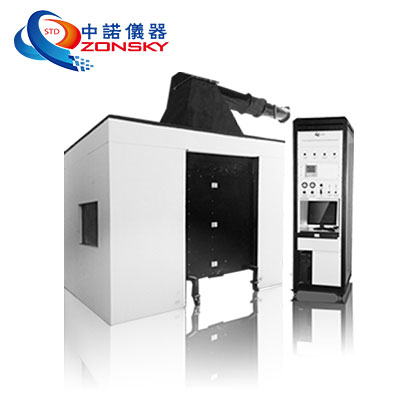

ZY6236B-CT母线干线系统(母线槽)耐火性能试验炉

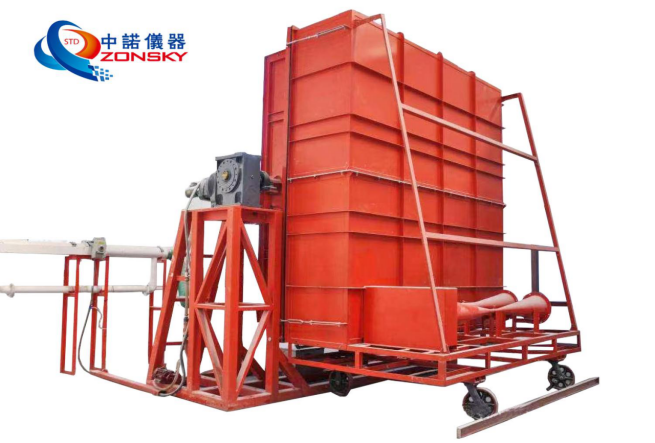

图1-2水平炉实物图

一、适用范围:

适用于建(构)筑物室内外使用的各类钢结构防火涂料在标准受火条件下确定其耐火特性。二、符合标准:

2.1符合GB/T9978.1-2008《建筑构件耐火试验方法 第1部分:通用要求》以及ISO834-1:1999》试验标准;

2.2符合符合XF/T 537-2005《母线干线系统(母线槽)阻燃、防火 、耐火性能的试验方法》第4.3.2节“耐火性能试验方法”

三、主要优点:

3.1一炉可以多用,可以兼容多个标准;

3.2采用高精度采集卡,收集各路的温度、压力、流量等多方面的数据,经微机分析、处理和

控制,产生实时再现的燃烧时的真实信息,并经微机分析判定直接得出结果;整机全部采用优质器件,确保系统高品质,高速度运行,具有先进性。

3.3采用高精度采集卡+多路模块+PLC+计算机,实行PID全自动控制方式,稳定性、重复性、再现性优。

3.4采用WINDOWS XP操作界面、全球精密设备专用开发软件LabView,界面风格清新、美观、简捷。测试期间实时显示测量结果并动态地绘出完美曲线,数据可以永久保存、调阅和打印输出,可直接打印报表。具有高智能、引导式菜单操作,简便直观的特点,使试验结果更加准确。

3.5炉子设计寿命为15年以上,炉子建造采用美国GOVMARK(哥马克)技术。五层结构,内层温度1300℃时,外层温度为常温;使用寿命长,内层的保温材料(易损件)容易更换。

3.6具有风道热防护、压力释放保护、漏电保护、燃气泄漏检测、燃气管路安全防护、烧嘴安全防护、其他安全设施在内的多重安全保护系统,全方位的提升安全系数;

3.7炉内抽出来的高温热空气采用水冷和风冷,水利用循环水,提高了节能效果;

3.8我公司申请了炉子的专利和软件著作权;

四、炉子结构工程设计

六、燃烧器及燃烧控制系统:

的石棉衬垫。共计8支。

7.1.3环境温度测量:采用直径为3.0MM的铠装热电偶,符合GB/T16839.1规定的大型镍铬-

镍硅的K型热电偶。

7.2温度控制系统:

7.2.1炉膛温度控制方式:为全自动,在计算机出现故障时能切换到手动方式进行人工控制。

7.2.2每个燃烧器控制管路上安装一套电动控制系统,自动执行炉温控制;

7.2.3炉膛温度采集:炉温数据采集系统具有实时曲线、历史曲线存储功能,热电偶断路、短路报警功能;

7.2.5炉内升温曲线;满足GB9978.1-2008标准升温曲线;

8.1.2炉膛内压力数据为3次/秒连续采集。记录设备准确度为1 s。炉膛压力能保证各个标准要求与排烟系统组成控制回路进行实时控制;

8.1.3 T形测量探头:采用USU310S耐高温的不锈钢管,压力传感器置于不受到火焰冲击的地

方且不在烟气排放的路径上,从炉内穿过炉墙到达炉外,炉内和炉外的压力保持同一水平高度。

8.1.4炉内压力传感器安装:试验炉运行时,可控制距理论平面500mm高度处的炉内压力值为零,但通过适当调整中性压力平面的高度使得在炉内试件顶部的压力值不应超过20Pa。测量压力值为阶梯压力值,顶部压力值试验开始5分钟之内为15pa±5pa,10分钟后为17pa±3pa。

8.2压力控制系统:

8.2.1炉内压力控制:采用电动变频器控制,控制方式由工控机执行全自动控制。

8.2.2在炉子底部采用弥散式排烟系统。在炉腔内底部与侧墙交叉处,用耐火砖彻有泄压通道,并在上面均匀的开有泄压孔,压力从这些均布的孔进入泄压管道,能更好地保证炉腔内各个位置压力的均匀性。见图16。连接到排烟管道,将炉体内的烟气排出控制压力。

8.2.3排烟气采用22kw大排气风量耐高温风机以及变频器进行控制,其风量大小由计算机程序自动控制以达到压力与温度平衡的要求。

8.2.4压力释放管路:在炉膛内的部分采用耐高温的直径400mm,USU310S不锈钢管,能耐高温1300℃,在上开有手动阀作风冷却。在炉膛外采用壁厚5mm的焊管。

8.2.5冷却方式:采用风冷和水冷却方式。排烟温度≤150℃;见图16

8.2.6炉膛压力控制及数据采集,炉膛压力能保证根据以上标准要求与排烟系统组成控制回路进行实时控制;

4.1炉子结构:炉子设计寿命为15年以上,炉子建造采用美国GOVMARK(哥马克)技术。五层结构,内层为1300°C时,外层温度为常温;使用寿命长,内层的保温材料(易损件)容易更换。五层结构,从外到里分别为:第一层为钢结构框架;第二层用红砖砌成外围;第三层为耐火高温石棉;第四层为耐火砖;第五层含锆耐火高温棉,耐火温度达到1600℃。五、燃气和空气供气系统:

4.2耐高温材质:

4.2.1耐火砖:使用温度为最高耐高温1750℃,长时间耐高温1600℃,体积密度1.0g/cm3,常温耐压强度高于3.2MPa,1400℃重烧线变化0.5%,导热系数优于0.4W/m·K;

4.2.2炉内耐高温棉:采用含锆耐火高温棉,厚度50mm,长时间耐火温度1600℃,工业窑炉专用保温材料。

4.3框架用材质:选型按照《工业炉设计手册》(第三版),第11章-炉用结构件,第3节-钢材选用,炉子支柱、侧支柱、拱脚梁、受力横梁及拉杆等选用Q235-A钢、炉外墙钢板选用Q215-A钢。炉体钢结构材料:不低于Q235;炉体钢板:厚度≥3mm。水平炉主体材料采用钢结构框架,可更换;

4.4炉内尺寸: 3000mm (D)*4200mm (W)*1500mm (H);

4.5炉体钢结构及管道防腐处理:采用三层涂层,均为耐高温防腐蚀涂料,外层黑灰色。

4.5试验炉基础 、使用空间:

4.5.1试验炉基础:要求地基坚固和平整,地面承受压强为750kg/m2;

4.5.2要求楼层高7.0米以上,试验区、控制室、燃气室、净化部分以及制样部分共计使用面积为160平方米以上(长16m,宽10米),需要安装3吨以上行吊。

4.5.3环境要求:通风良好,操作方便。周围无易燃、易爆物品。建议远离市区和居民区,钢结构厂房。

5.1燃气总管控制系统:见图5-1

5.1.1组成:包括控制系统、送风系统、燃烧系统、保护系统和反馈系统等五部分。

5.1.2燃气管路:见图6

5.1.2.1组成:由手动蝶阀、过滤器、燃气气液分离器、二级减压阀、燃气超压放散阀、高压开关、低压开关、电磁阀(切断阀)、稳压阀、燃气压力表、无缝钢管、燃气泄漏报警器组成。可实现过滤、调压、流量计量、高低压及其它故障状态自动切断功能以保证安全燃烧。设置燃气报警器如有泄漏自动报警,同时燃气电磁阀自动切断停止供气。

5.1.2.2燃气管路安全控制:

1)控制系统:

①通过工控机和控制模块同时对燃烧器进行控制 ,对燃烧器 可实现大 、小火的调节 ,确保实 际试验温度曲线与设定试验温度曲线相吻合 ,并可根据试验的 不同要求选用不同的试验曲线。

②燃烧控制器:对整个燃烧运行过程按设定程序进行全自动远程控制,对每一步运行动作发出指令同时根据火焰监测器信号判断火焰的燃烧状态,起到熄火安全保护的作用。

2)送风系统:由风机进行送风。通过空燃比例阀调节燃气和空气比例执行自动控制;

3)燃烧系统:通过电磁阀组起到关闭和打开燃气通路的作用。同时可通过变频器调节燃气流量,使燃气控制器中空燃比达到最佳状态。

4)保护系统:通过压力开关检测燃气和助燃空气压力, 在压力异常时中止燃烧,确保燃烧安全。高、低压开关对燃气管道工作压力进行检测,一旦低于30KPa或高于50KPa,能报警切断燃气供应,切断燃气的方式可进行自动和手动切换。

5)反馈系统:点火变压器通电可产生高压,传输到点火棒尖端放电产生电火花点燃辅助点火火焰,点火后产生离子电流信号,运用离子信号进行识别火焰是否开启并将离子信号反馈到燃烧控制器。见图6-2

6)单向电磁阀:燃烧器气体自动开关时,采用单向电控电磁阀,确保燃气不回流泄漏。国外进口品牌,500万次通断零泄漏,带自动检漏程序;

7)燃气超压放散阀:执行自动监控管道燃气状态,压力高时自动释放、压力低时自动补偿;

5.2空气管路:见图7-1

5.2.1组成:由风机、变频器、手动蝶阀、低压力开关、空气气液分离器等组成。

5.2.2空气供气采用两路供气,风机功率7.5kw一组组;风机采用集中控制,同时又与燃烧器进行连锁控制 ,实现故障报警及自动切断燃气供应 ;见图7-2

5.2.3空气管路安全控制:

1)在两路供气部分采用进口低压力开关监控空气供气情况,防止风机损坏无法向燃烧器供空气而引起炉内燃气过量产生轰然。

2)如果空气压力低于正常值,低压力开关会反馈控制中心,关闭燃气。

六、燃烧器及燃烧控制系统:

6.1燃烧器:采用高速燃气烧嘴320kw共16个;见图8

6.2燃烧器控制部分:含燃烧器控制器、高压源、UV火焰监测器、空燃比例阀、电磁阀以及配置相应的燃气调节阀、空气调节阀以达到最佳燃烧效果。见图9

6.3火焰监测装置:带有离子点火监控器以及火焰熄灭自动报警装置,炉内压力差大于标准规定值,可控制炉内可燃气浓度达到临界值,炉内火焰监测器,自检在开机和试验过程中无明火或缺明火头。

6.4空燃比例控制:自动调节空气和燃气的比例,使燃气能充分燃烧;

6.5点火控制方式:采用计算机程序自动高压电子点火控制方式;电子点火器为双电极点火器;连续点火大于5min,寿命10万次以上,高压可达14kv,工作电压220V±7%,电流≤0.1A;

6.6炉内用燃烧器数量满足标准时间-温度曲线要求,并保证炉内各点温度的均匀性。

6.7部分燃烧器无须正常点燃且升温曲线能满足相应标准要求时,可手动切断无须正常工作的燃烧器的燃气供应和自动点火功能,且不影响其他部件的工作和监控。单个燃烧器应有单独控制功能和系统集中控制功能,可在操作界面人工选择。

6.8单个燃烧器可远程控制和就地控制,燃烧器数量和安装位置应满足标准及升温曲线的要求。

6.9燃气选择:

6.9.1燃气:使用使灌装液化石油气(LPG或管道天然气(LNG);

6.9.2使用灌装液化石油气作为燃料,需要气化炉气化把液化石油气由液相转化为气相。采用多瓶管道安装方式,即8瓶串联为一组,二组共十六瓶,自动化控制电路,试验时当压力低于设定值,液相切换阀会自动转换到另一组,这样可防止试验中燃气突然耗尽,使试验中断。6.9.3燃料消耗量:(300m~550)m3/h。

七、温度测量和控制系统:

7.1温度测量

7.1.1炉内热电偶: 炉内采用符合GB/T 16839.1规定的丝径为2.0mm的k型镍铬-镍硅热电偶,外罩耐热不锈钢套管,中间填装耐热材料,其热端伸出套管的长度不少于25mm,共8支,温度的准确度小于±15℃。见图11

7.1.2背火面温度测量:采用直径为0.5mm热电偶,熔焊在厚0.2mm,直径为12mm的圆形铜片上,符合GB/T16839.1规定的大型镍铬-镍硅的热电偶,应覆盖长、宽均为30MM厚度为2.0mm的石棉衬垫。共计8支。

7.1.3环境温度测量:采用直径为3.0MM的铠装热电偶,符合GB/T16839.1规定的大型镍铬-

镍硅的K型热电偶。

7.2温度控制系统:

7.2.1炉膛温度控制方式:为全自动,在计算机出现故障时能切换到手动方式进行人工控制。

7.2.2每个燃烧器控制管路上安装一套电动控制系统,自动执行炉温控制;

7.2.3炉膛温度采集:炉温数据采集系统具有实时曲线、历史曲线存储功能,热电偶断路、短路报警功能;

7.2.5炉内升温曲线;满足GB9978.1-2008标准升温曲线;

八、压力测量和控制系统:

8.1炉内压力测量:

8.1.1炉内压力测量:测量范围量程0~100Pa;采用微差压力计,为T形测量探头,测量精度±0.5pa.测量点共2个,具有超压保护功能,炉内压力高于100Pa执行程序超压保护,停止供气,终止试验;符合GB/T9978.1-2008标准。8.1.2炉膛内压力数据为3次/秒连续采集。记录设备准确度为1 s。炉膛压力能保证各个标准要求与排烟系统组成控制回路进行实时控制;

8.1.3 T形测量探头:采用USU310S耐高温的不锈钢管,压力传感器置于不受到火焰冲击的地

方且不在烟气排放的路径上,从炉内穿过炉墙到达炉外,炉内和炉外的压力保持同一水平高度。

8.1.4炉内压力传感器安装:试验炉运行时,可控制距理论平面500mm高度处的炉内压力值为零,但通过适当调整中性压力平面的高度使得在炉内试件顶部的压力值不应超过20Pa。测量压力值为阶梯压力值,顶部压力值试验开始5分钟之内为15pa±5pa,10分钟后为17pa±3pa。

8.2压力控制系统:

8.2.1炉内压力控制:采用电动变频器控制,控制方式由工控机执行全自动控制。

8.2.2在炉子底部采用弥散式排烟系统。在炉腔内底部与侧墙交叉处,用耐火砖彻有泄压通道,并在上面均匀的开有泄压孔,压力从这些均布的孔进入泄压管道,能更好地保证炉腔内各个位置压力的均匀性。见图16。连接到排烟管道,将炉体内的烟气排出控制压力。

8.2.3排烟气采用22kw大排气风量耐高温风机以及变频器进行控制,其风量大小由计算机程序自动控制以达到压力与温度平衡的要求。

8.2.4压力释放管路:在炉膛内的部分采用耐高温的直径400mm,USU310S不锈钢管,能耐高温1300℃,在上开有手动阀作风冷却。在炉膛外采用壁厚5mm的焊管。

8.2.5冷却方式:采用风冷和水冷却方式。排烟温度≤150℃;见图16

8.2.6炉膛压力控制及数据采集,炉膛压力能保证根据以上标准要求与排烟系统组成控制回路进行实时控制;